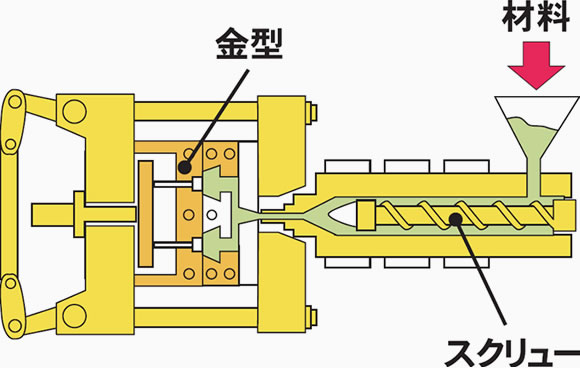

射出成形とは

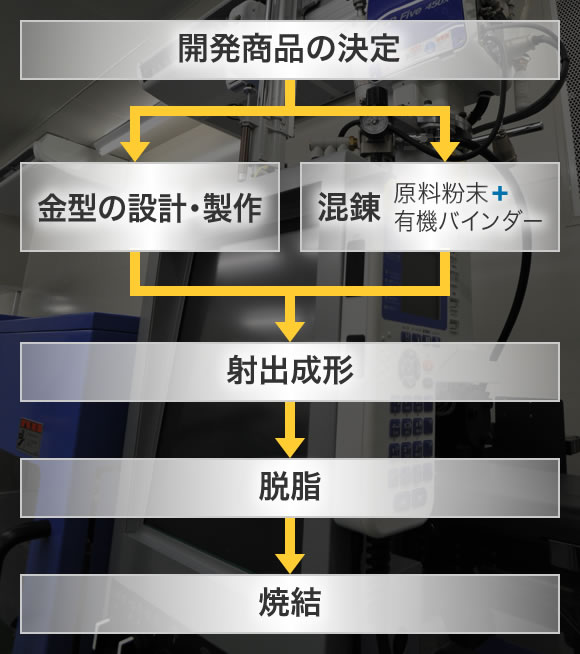

粉末射出成形とは、材料に有機バインダーを混ぜて金型に射出し、脱脂したのち焼結する製造法です。

原料が粉末なので、切削しにくい材料や複雑な形状であっても容易に製品化できる優れた技術です。

射出成形プロセス

各種金属やセラミックをサブミクロンから20ミクロン程度の粉末にしたものを用意します。

-

粉末に複数の有機バインダー※を調合して、餅状に練ります。

有機バインダーは射出に適した特性を材料に持たせるものです。混練された材料はコンパウンドと呼ばれます。- ※ 有機バインダーとは

- 流動性・保形性・結合性を材料に与える結合剤です。

脱脂中の変形を防ぐため、材料に合わせた高・中・低融点のバインダーを複数使用しています。

コンパウンドを射出成形機で金型に成形充填します。

脱脂炉で、有機バインダーを熱分解・除去します。

プログラム制御された焼結炉で緻密に焼結し、製品が完成します。

YouTube動画を見る

動画(混錬) 動画(射出成形) 動画(焼結)※動画終了後に表示される関連動画は、ガウスのものではない可能性があります。悪しからずご了承ください。

粉末射出成形のメリット

ニアネットシェイプを実現したから、コストダウン!

他の技術と違い、最終製品形状(=NET)またはそれに近い状態のものを一気に成形できます。

- 後加工が省略できる

- 材料のロスが出ない

さらに、効率化も実現可能!

- 複数部品を一体化成形することで、組立工数を削減できる

金型への射出成形だから、できないことができる!

切削しにくい材料や形状でも、コンパウンドが金型へ等分布に充てんされる粉末射出成形なら、簡単に製品化できます。

- 難切削材でも製品化が可能

- 加工が困難な複雑形状でも実現できる

- 小さな部品で特に威力を発揮する

品質もアップ!

- 寸法ばらつきが少ない(寸法精度 ±0.5%)

実績材料

金属粉末射出成形(MIM)

| 実績材料 |

その他 お問い合わせください。 |

|---|---|

| 寸法精度 | ±0.5% |

| 材質特性 | JIS規格品と同等 別途ご相談下さい。 |

上記実績材料のほか、下記の新素材も開発しています。

貴社製品に最適の材料をご提案いたしますので、ぜひお気軽にご相談ください。

セラミックス粉末射出成形(CIM)

| 実績材料 |

その他 お問い合わせください。 |

|---|---|

| 寸法精度 | ±0.5% |

| 材質特性 |

他の製法に比べ優れています。別途ご相談下さい。 例:窒化アルミ熱伝導率:180W 抗折強度: |

金属にはない特性を多く持ち、これからの技術応用がますます期待されるセラミックス。

ガウスでは、複雑加工を可能にするセラミックス粉末射出成形の技術を用い、応用商品の開発を行っています。

セラミックスの特性について